在大电流板子设计中,为了节省使用厚铜板的成本,很多工程师试在 PCB 上开窗,直接用螺栓将铜排(Busbar)锁在板子上。这种方案在原型机阶段看似完美,但在长期工况下却经常遭遇莫名其妙的过热失效。现在我们从 FR-4 材料的流变学特性出发,分析其失效的物理原因。

在涉及 50A+ 甚至 100A+ 的大电流设计时,为了降低导线电阻,我们通常需要增加铜厚。但 6oz 或 10oz 的厚铜板加工周期长、成本高。

于是,一种直觉性的工程方案出现了:“Bolt-on Copper”。

即:利用 PCB 现有的 FR-4 结构作为载体,直接把铣削好的铜条通过螺丝锁在 PCB 表层的 ENIG(沉金)焊盘上。

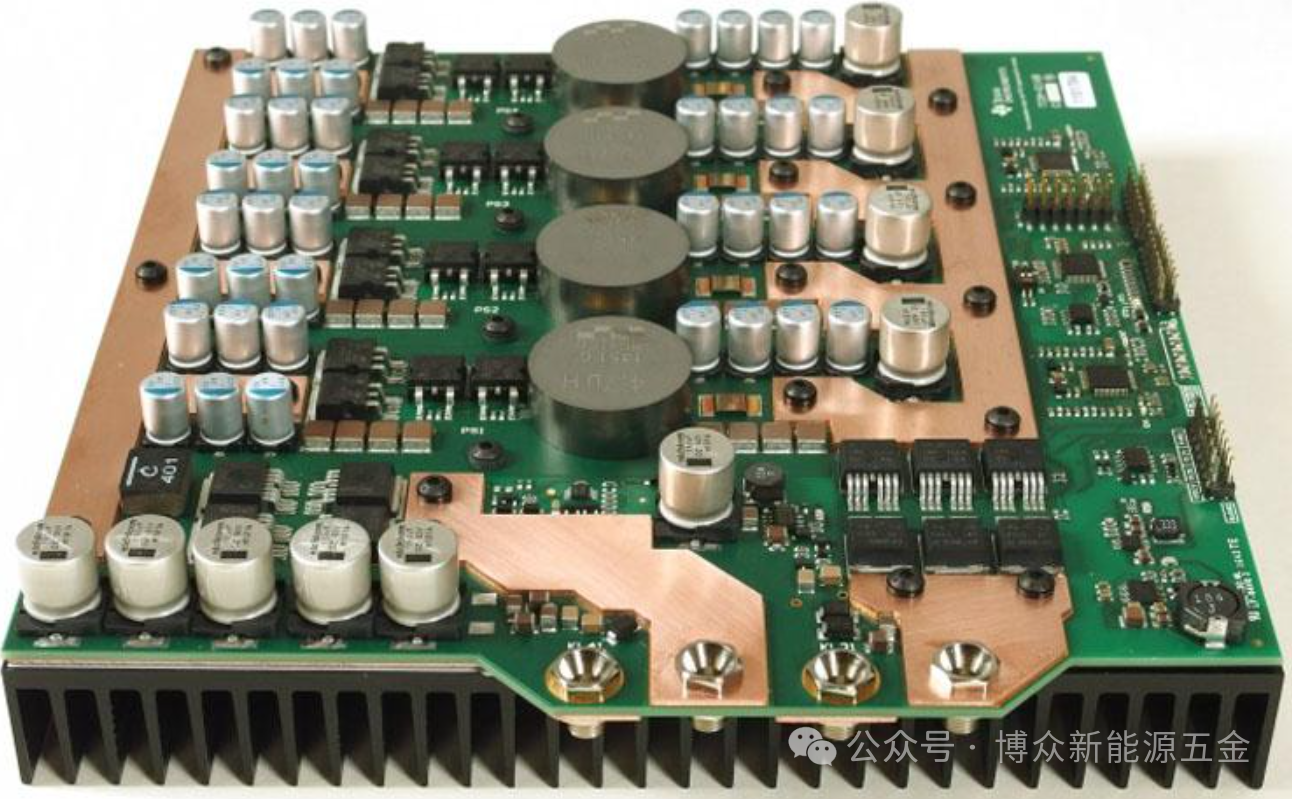

一种典型的铜排加强方案

然而,这种设计存在一个致命的物理缺陷,足以在长期运行中摧毁你的系统。

很多工程师将 PCB 视为刚体,但从材料科学的角度看,FR-4(玻璃纤维增强环氧树脂)本质上是一种粘弹性材料 (Viscoelastic Material)。

当你用螺栓施加 紧固力 (F_clamp) 时,FR-4 会发生两个阶段的形变:

- 弹性形变

符合胡克定律,撤去力后可恢复。 -

蠕变 (Creep):在持续恒定应力下,随时间发生的不可逆塑性变形。

▶ 失效模型推导

设螺栓的初始预紧力为 F0。在 t=0 时,连接完美。

随着时间推移,特别是在温度 T 升高时(大电流必然伴随温升),FR-4 树脂发生“冷流”,导致板材厚度出现微小的塌陷。

根据物理定律,螺栓的 剩余拉力 F(t) 可以简化表示为:

F(t) = k × ( 初始位移 – 蠕变损失量 )

结论很明显: 随着蠕变导致板材变薄,螺栓的预紧力 F(t) 会呈指数级衰减。

▶恶性循环 (Thermal Runaway)

-

预紧力下降 -

接触电阻 R_contact 上升 -

焦耳热 (I²R) 增加,局部温度升高 -

高温进一步 加速 FR-4 蠕变

这就是为什么很多直接锁在 PCB 上的接线端子,出厂时好好的,运行半年后端子处却烧黑了。这不是螺丝没拧紧,而是你在试图用流体(树脂)去对抗应力。

在工业界,这种连接处理必须非常谨慎。我们观察一下 Tesla Model 3 的逆变器设计:

Tesla 在处理大电流连接时,并没有让电流直接穿过 PCB 基材。他们的功率器件(MOSFETs)引脚与铜排是直接焊接或激光焊接的。

没有任何大电流回路是单纯依赖“压在 FR-4 上”的机械接触来导通的。

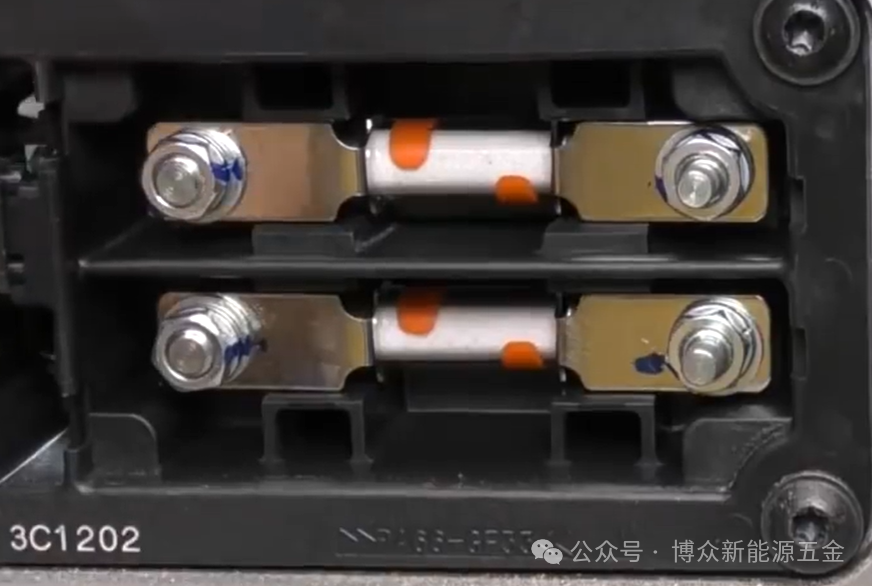

如果非要使用机械连接,必须引入“中间介质”。

既然问题的根源在于 FR-4 基材的流变特性,那么解决问题的唯一物理路径,就是将 PCB 基材从“高压紧固回路”中移除。

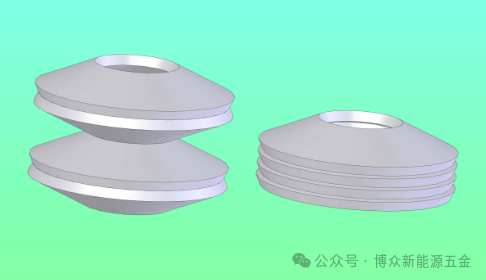

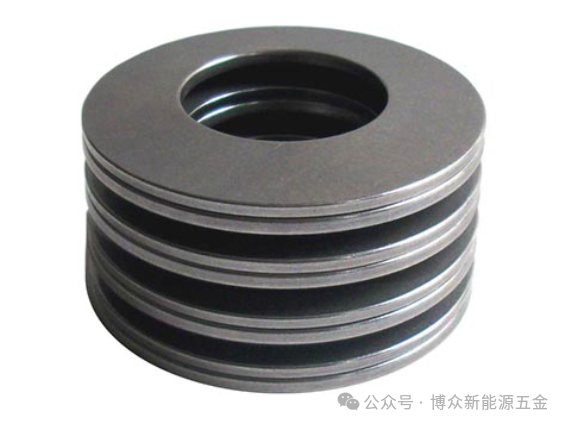

▶方案 A:临时方案——碟形垫圈 (Belleville Washers)

如果你是在做手板(Prototype),并且非要直接锁 PCB,可以:抛弃弹簧垫圈,使用碟形垫圈。

物理原理分析:

普通的开口弹簧垫圈(Split Washer)一旦被压平,就失去了弹力,变成了一个平垫圈。而 FR-4 的蠕变是微米级的持续塌陷。

Belleville 碟形垫圈 就像一个高刚度的板簧。当 FR-4 发生微小塌陷(比如 10μm)时,碟形垫圈释放的势能仍能维持大部分的预紧力(Preload),从而延长连接寿命。

- 优点

无需修改 PCB 设计,成本极低。 - 缺点

只能延缓失效,不能根除蠕变;长期热循环下仍有风险。

▶方案 B:直接焊接铜排 (Soldered Busbar)

为了彻底消除接触电阻,可以采用“直接焊接”方案。即在铜排上打孔,并在 PCB 上涂锡膏,通过回流焊或大功率烙铁将铜排“死死地”焊在板子上。

实际问题:

这种方法电气性能极佳,但制造难度极高(DFM 极差)。

- 冷焊问题

铜排是巨大的散热器,导致焊接时热容量极大,容易出现冷焊(Cold Joint)。 - CTE 失配

铜(17 ppm/°C)与 FR-4(12-14 ppm/°C)的热膨胀系数不同。大面积焊接在冷却时会导致 PCB 严重翘曲(Warpage),甚至剥离焊盘。

- 表面处理

采用雾锡、镀镍等电镀,解决了裸铜难以润湿和氧化的问题。 - 应力释放设计

通过特定分段式设计,吸收 CTE 不匹配带来的热应力,让铜排焊在 PCB 上变成了可量产的工艺

▶方案 C:中介端子 (The Interposer Strategy),更好的方案

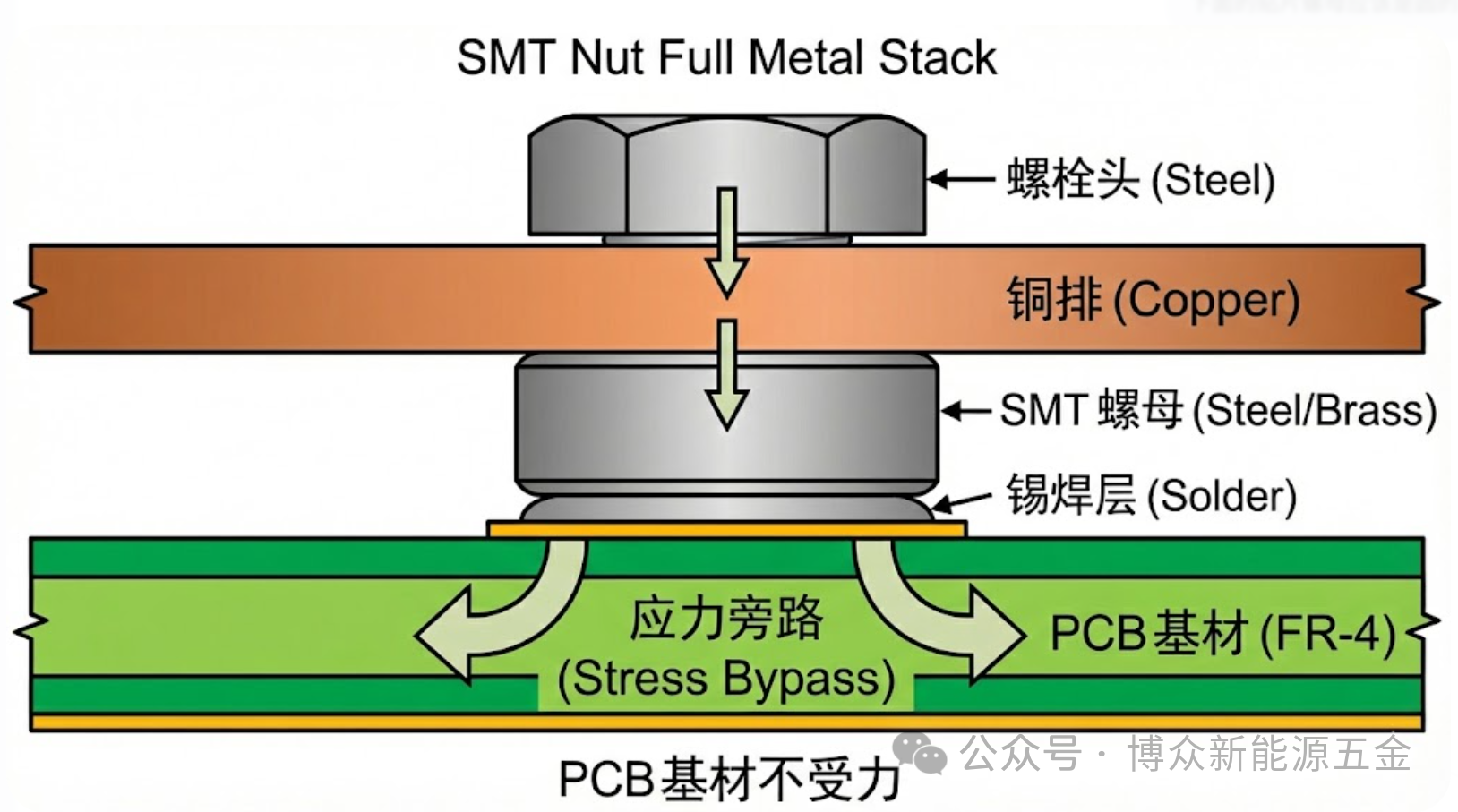

这就是SMT 贴片螺母(或焊接端子)存在的底层逻辑。它构建了一个“全金属堆叠”:

- 螺栓头 (Steel)

压在 铜排 (Copper) 上。 - 铜排

压在 SMT 螺母 (Steel/Brass) 上。 - SMT 螺母

通过 锡焊层 (Solder) 连在 PCB 上。

为什么这是目前最好的的解法?

-

应力旁路 (Stress Bypass):在大电流紧固中,所有的夹持力(Clamping Force)全部由金属螺母承担。PCB 基材(FR-4)仅承载螺母本身的重量和插拔时的剪切力,而不再承受垂直方向的压缩蠕变应力。 - 热稳定性

金属与金属之间的连接是刚性的,不会因为 80°C 或 100°C 的温升而发生软化。

回到最初的问题:“我能在 PCB 上直接锁铜排吗?”

从物理学角度,答案是残酷的:

-

如果只是实验室验证几天:可以,但请务必使用 Belleville 碟形垫圈。 -

如果是量产产品:绝对不行。FR-4 的蠕变是不可避免的时间函数。