近年来,人形机器人正在成为AI硬件领域的新风口:从Figure 01的硅谷热潮、特斯拉Optimus的工业实验,到国内灵犀X1、Agibot等开源平台的推进,都让这个曾属于科幻电影的物种,真正走向落地。

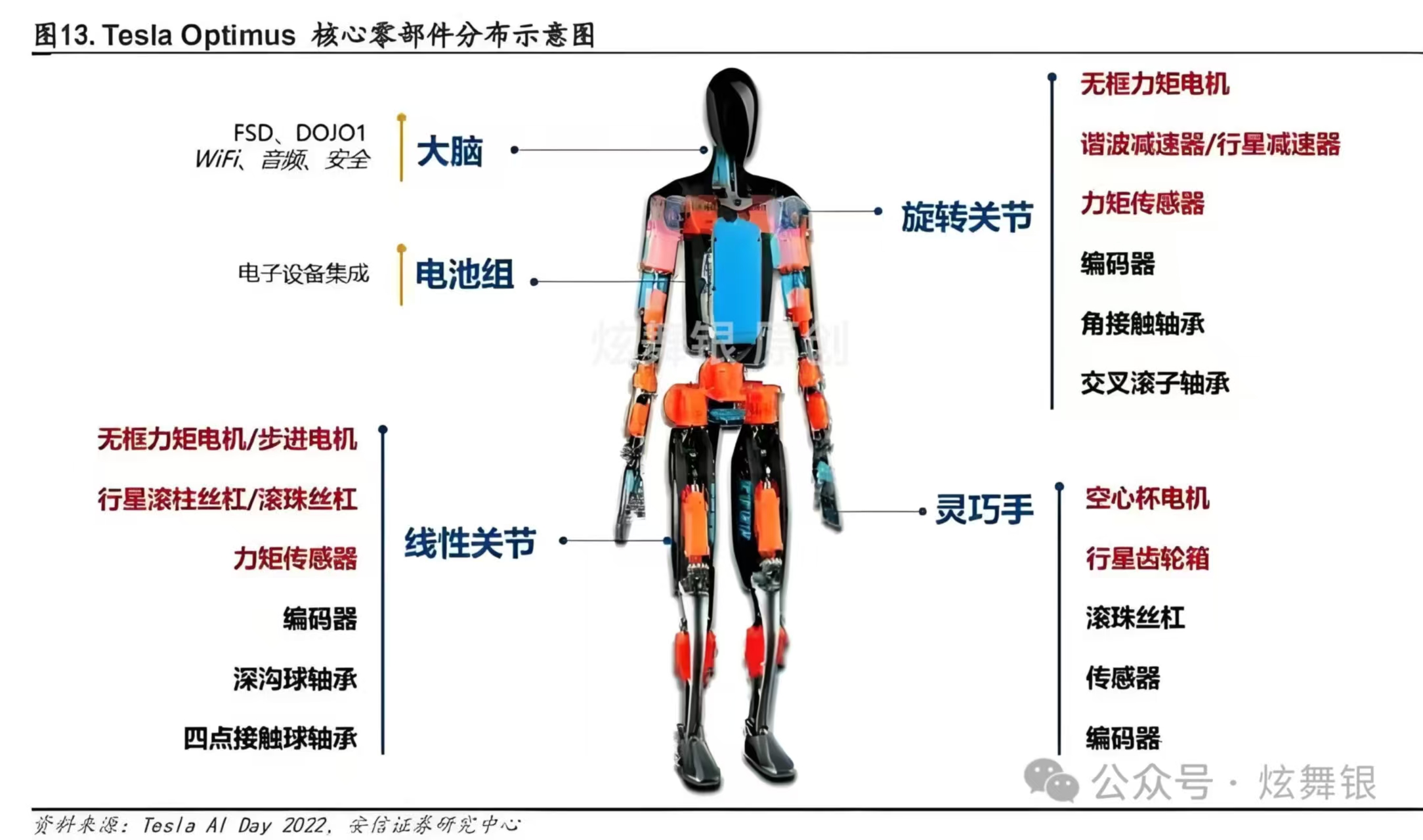

一台高自由度的人形机器人,其硬件系统可粗略分为:旋转关节、线性关节、灵巧手、大脑、电池和结构件等,如图下图所示,本文按图所示的结构介绍人形机器人的整体硬件结构。

1 旋转关节 灵犀X1

在人类骨骼中,肩膀、肘部、膝盖这些位置就是“关节”。对于机器人而言,每一个关节模组,实际上就是一个具备自驱能力、姿态感知、精密输出的高集成部件,通常由驱动控制电 + 编码器 + 无框电机 + 减速器 + 力矩传感器(可选) + 输出法兰组成。本编旋转关节以智元灵犀X1的R86-2为例进行介绍,使旋转关节更具象化。

典型的人形机器人旋转关节一般由以下结构组成,以灵犀X1 R86-2为列:

1.1 驱动控制电路

在一个高度集成的旋转关节模组中,驱动控制电路是整个关节的“大脑与神经中枢”,它连接着电源、主控、编码器、电机与传感器,是实现关节精密运动控制的核心模块,主要有以下几个功能:

1.1.1 三环控制核心

在机器人关节控制中,所谓“三环控制”指的是由电流环(力矩)、速度环和位置环三层嵌套的伺服控制结构。 就像人类运动系统一样:

- 电流环好比肌肉的收缩力度(决定施力);

- 速度环是动作的快慢(调节力量变化率);

- 位置环则是最终关节要达到的位置目标。

驱动控制电路内部一般集成了一个高性能微控制器(MCU)或FPGA,执行电机的控制逻辑,通常包括:

| 控制环 | 控制对象 | 数据来源 | 输出结果 |

|---|---|---|---|

| 电流环 | 控制电机相电流(力矩) | 电流采样、PWM波形 | 产生期望力矩 |

| 速度环 | 控制转速(角速度) | 编码器数据 | 调整电流目标 |

| 位置环 | 控制角度位置 | 输出编码器 | 调整速度目标 |

在机器人关节控制系统中,位置环-速度环-电流环(合称“三环控制”)是实现精准伺服控制的标准框架。根据控制器部署位置不同,三环控制系统大致可分为以下三种典型形式:

在智元灵犀开源代码agibot_x1_infer中可以看出:其采用的是分布式控制,即上位机负责位置环和速度环,驱动器本地实现电流环闭环。

机器人关节驱动板(即底层的actuator/驱动器)主要实现了电流环(力矩/电流控制),而三环(位置-速度-电流)中的速度环和位置环控制逻辑并未在驱动板内实现,而是在上位机(DCU)侧完成。

在人形机器人中,将位置环与速度环放在上位机或 DCU 中,是为了实现全身行为的一体化规划与动态协调;而关节驱动器只保留快速执行所需的电流环控制,以获得高速、稳定、精确的响应能力。这种“全局规划 + 局部伺服执行”的模式,正是近年来像 Figure 01、Unitree H1、Digit、傅利叶 GR-1 等人形机器人广泛采用的控制趋势。

1.1.2 传感器数据读取和处理

在人形机器人关节模组中,驱动控制板(Drive Controller)是传感信息的融合处理器,对编码器和力矩传感器的数据进行采集,然后上传给上位机DCU等,在现代高性能机器人(尤其是人形机器人)的主流方案:

- 采集本关节的编码器数据和力矩传感器数据。

- 通过总线(如CAN、EtherCAT等)上传这些数据给上位机(DCU)。

- 接收上位机(DCU)下发的期望参数(位置、速度、力矩、Kp、Kd)。

- 在本地只实现电流环(力矩环)控制,确保电机电流/力矩能快速准确跟随上位机指令。

驱动器收到这些参数后,只做底层电流环控制,让电机电流/力矩快速跟随上位机的期望值。刚度Kp、阻尼Kd等参数,通常用于实现“软硬切换”或阻抗控制,驱动器只是按上位机要求执行,不做高层决策。

软硬切换:“软硬切换”是指通过实时调整关节的刚度(Kp)和阻尼(Kd)控制参数,使关节在“刚性控制”(Hard Mode)与“柔顺控制”(Soft Mode)之间切换,从而在不同应用场景下实现性能与安全性的权衡。

阻抗控制: 是一种让机器人关节/末端对外界力产生“弹簧-阻尼”响应的控制方法,灵巧手、协作机器人等高端应用,通常会在关节或末端安装六维力/力矩传感器,实现更高精度的阻抗控制

1.1.3 电源管理与保护

驱动控制电路直接连接直流母线(如48V或24V),因此必须具备:

- 过流保护

- 过温保护

- 欠压/过压保护

- 电源软启动

- 霍尔/电流传感器接口

部分设计会加入MOS/IGBT控制模块与散热片,支持峰值几十安培的输出电流,保证快速响应同时不损坏器件。

1.2 编码器数据处理

人形机器人中,编码器是关节“感知自身运动”的传感器。它用于实时测量关节的位置、速度和(部分结构下)方向信息,作为驱动器控制电流环/速度环/位置环的基础反馈。没有编码器,机器人无法知道自己的关节转了多少、快慢如何、当前在什么角度上,自然无法精准控制。

机器人关节常用的编码器有两种:

- 增量式编码器:输出脉冲信号,通过计数获得相对位移。

- 绝对式编码器:输出唯一的角度值,直接获得绝对位置。

编码器的主要作用包括:

| 功能 | 描述 |

|---|---|

| 角度测量 | 获取电机转子或输出轴当前角度 |

| 速度估计 | 由位置变化推导速度,用于速度环 |

| 零位对齐 | 上电校准、判断绝对角度 |

| 力矩估计支持 | 配合电流、减速比估算输出力矩 |

编码器的常见分类

| 维度 | 类型 | 特点 |

|---|---|---|

| 测量方式 | 增量式(ABZ) | 只记录位置变化,需上电归零 |

| 绝对式 | 上电即知绝对角度,免归零 | |

| 输出形式 | 光电编码器 | 高精度,但较大、易进灰 |

| 磁编码器 | 小型、抗干扰,但精度略低 | |

| 安装位置 | 输入轴编码器 | 安装在电机轴,用于电机控制 |

| 输出轴编码器 | 安装在关节输出端,用于精确控制与力控 |

在人形机器人中,旋转关节最常见的是: 绝对值磁编码器 + 输入轴安装方式,兼顾成本、体积与功能,如上图所以的灵犀X1 R86-2中的磁式多圈绝对值编码器,其原理如下:

- 三个齿轮是编码器的多级齿轮组,用于实现“多圈绝对值”功能,其中外圈的两个齿轮中每个齿轮的中心都嵌有一个小型永磁体(通常为圆柱形或圆片形磁铁),当驱动控制板安装后,磁体正好对应着驱动板上的磁角度传感器:

- 磁角度传感器利用霍尔效应或磁阻效应,感知磁铁的极性和方向。

- 当齿轮(带磁铁)旋转时,磁铁的磁场方向随之变化,传感器可以检测到磁场的变化,并将其转换为角度信号。

- 这种方式可以实现无接触、无磨损、高精度的角度测量。

- 电机轴带动第一级齿轮旋转,第一级齿轮和第二级齿轮之间有特定的齿数比(比如1:a),第二级和第三级也有特定齿数比(比如1:b)。

- 每个齿轮+磁铁+磁编码器芯片,测量一个“进位”级别的角度。

- 通过齿轮比(如1: a : b),实现多圈绝对值测量。

- 电路板上有两个磁角度传感器,分别读取每个齿轮的角度。

- MCU将这几个角度合成,得到总的多圈绝对位置。

- 优点

- 无接触:磁铁和传感器之间没有物理接触,寿命长,抗灰尘、油污能力强。

- 高精度:单圈精度可达0.1°甚至更高,多圈精度取决于齿轮比和机械精度。

- 断电记忆:只要齿轮不动,断电后位置不会丢失。

1.3 无框电机

无框电机是一种特殊的无刷电机(BLDC),它没有传统意义上的机壳(Frame)、输出轴。它仅由定子和转子两部分组成,通常嵌入机器人关节、无人机或医疗设备的内部结构中。

上图中R86-2旋转关节图可以看出,无框电机的定子通过“过盈配合”的方式与行星减速器的内圈和外部箱体进行固定安装。

无框电机的结构:

- 定子(Stator):固定不动,缠绕着线圈,通电产生磁场。

- 转子(Rotor):可旋转,嵌有永磁体,随磁场转动。

上图展示的是灵犀X1 R86-2机器人关节模组的核心部件,从左至右依次为:高精度行星减速器、无框电机转子、无框电机定子。该关节模组采用了“无框电机+高精度行星减速器”的一体化集成设计,具体结构与功能如下:

- 高精度行星减速器(左)

- 负责将电机高速、低扭矩的输出转换为低速、高扭矩的输出,提升关节的负载能力和控制精度。

- 采用紧凑型设计,便于与电机深度集成,输出轴通常与编码器直接耦合,实现高精度位置反馈。

- 无框电机转子(中)

- 采用永磁体环形结构,直接套装在减速器输入端轴上,实现与减速器的同轴集成。

- 无框设计(无外壳、无轴承),便于与减速器、编码器等部件高度集成,降低体积和重量。

- 无框电机定子(右)

- 由多组铜线绕组和铁芯组成,外部有三相电源线引出。

- 与转子配合产生电磁力,实现高效、响应快速的驱动。

- 装配方式与技术特点

- 同轴一体化设计:减速器安装在电机定子内部,电机转子套装在减速器输入轴上,形成高度集成的同轴结构。

- 高扭矩密度与高精度:无框电机+高精度减速器+多圈绝对值编码器的组合,既保证了关节的高动力输出,又实现了高精度的位置与速度反馈。

- 模块化、轻量化:无框电机和减速器深度集成,体积小、重量轻,便于机器人关节的模块化设计和维护。

- 高可靠性:磁编码器无接触、无磨损,抗干扰能力强,适合复杂环境下长期运行。

1.4 减速器

减速器作为机器人关节模组中实现“高扭矩、低速输出”的关键部件,其结构类型多样,常见的有RV减速器、谐波减速器、行星减速器、摆线针轮行星减速器等。不同类型的减速器在结构原理、传动效率、体积重量、成本和适用场景等方面各有特点。

- RV减速器采用摆线针轮与行星齿轮复合传动,具有高承载能力、高刚性和高精度,常用于大型工业机器人和重载机械臂,但体积较大、成本较高,不适合空间受限的小型机器人。

- 谐波减速器通过柔性齿轮(柔轮)、刚性齿轮(刚轮)和波发生器实现高减速比和高传动精度,结构紧凑、重量轻、回程间隙小,非常适合空间有限、对精度和轻量化有较高要求的人形机器人、协作机器人等。其缺点是承载能力有限,柔轮易疲劳损坏,成本相对较高。

- 行星减速器由太阳轮、行星轮和内齿圈组成,结构简单紧凑,传动效率高,承载能力较强,成本适中。行星减速器在中小型机器人关节中应用广泛,尤其适合对体积、重量和成本有一定要求的场合。其回程间隙和精度略逊于谐波减速器,但通过高精度制造工艺也能满足大部分机器人应用需求。

- 摆线针轮行星减速器结合了摆线轮和行星齿轮的优点,具有高减速比、高承载能力和高效率,常用于重载、低速、高精度的工业场合,但结构复杂、体积较大,在人形机器人中应用较少。

在人形机器人领域,由于关节空间有限、对轻量化和高精度的需求突出,同时还要兼顾成本控制,谐波减速器和行星减速器成为最常用的两类减速器。

1.4.1 行星减速器

行星减速器是一种结构紧凑、传动效率高、承载能力强的减速装置,广泛应用于机器人、自动化设备、精密机床等领域。要理解一款行星减速器的结构和工作原理,首先需要理清其核心部件和动力传递路径。

主要结构组成

- 太阳轮(Sun Gear):位于减速器中心,通常与输入轴刚性连接,是整个行星减速器的动力输入端。电机的动力首先传递到太阳轮。

- 行星轮(Planet Gears):多个小齿轮均匀分布在太阳轮周围,与太阳轮啮合。行星轮通过行星架(Planet Carrier)固定在一起,并能绕太阳轮自转和公转。

- 内齿圈(Ring Gear):环绕在行星轮外部的齿圈,内侧有齿,与所有行星轮啮合。内齿圈通常固定不动,也有部分结构设计为输出端。

- 行星架(Planet Carrier):用于支撑和连接所有行星轮,通常作为减速器的输出端,将行星轮的运动合成为输出轴的旋转。

动力传递路径

- 输入轴:与太阳轮刚性连接,电机的动力首先传递到太阳轮。

- 减速装置:太阳轮带动多个行星轮自转,同时行星轮在内齿圈内公转,实现动力分流和减速。

- 输出轴:行星架与输出轴连接,将所有行星轮的运动合成为输出端的旋转,实现减速增扭。

1.4.2 谐波减速器

谐波减速器是一种结构新颖、传动精度高、体积小、重量轻、减速比大且无间隙的减速装置,广泛应用于机器人、航空航天、精密仪器等高端领域。要理解一款谐波减速器的结构和工作原理,首先需要理清其核心部件和动力传递路径。

主要结构组成

- 波发生器(Wave Generator):通常由椭圆形的凸轮和柔性轴承组成,安装在输入轴上。波发生器的作用是将输入轴的旋转运动转化为柔性齿轮的弹性变形。

- 柔性齿轮(Flexspline):一个薄壁、开口的弹性金属圆筒,外侧带有齿轮齿。柔性齿轮的齿数略少于刚性齿轮。柔性齿轮套在波发生器外部,随波发生器的椭圆形变形而周期性地与刚性齿轮啮合。

- 刚性齿轮(Circular Spline):一个内齿圆环,齿数比柔性齿轮多2个齿,一般固定不动。刚性齿轮的内齿与柔性齿轮的外齿啮合,所以当波发生器旋转一周,柔轮往前走2个齿。

- 输出端:通常与柔性齿轮的开口端或刚性齿轮连接,将减速后的运动输出。

动力传递路径

- 输入轴:与波发生器刚性连接,电机的动力首先传递到波发生器。

- 减速装置:波发生器旋转时,带动柔性齿轮发生椭圆形弹性变形,使柔性齿轮的齿与刚性齿轮的齿在两个区域啮合。由于柔性齿轮的齿数比刚性齿轮少,每转一圈,柔性齿轮相对于刚性齿轮会慢转几个齿,实现高减速比。

- 输出轴:通常与柔性齿轮连接,将减速后的旋转运动输出,实现减速增扭和高精度传动。

1.5 力矩传感器

力矩传感器,也叫扭矩传感器,是一种能将扭转力(或称“力矩”)转换为电信号的敏感元件。它像是机器人的“肌肉感觉”,让机器人知道自己到底“用了多大的力”。常见的结构原理包括应变片式、磁致伸缩式、光纤传感等,其中以应变片最为普及,广泛应用于机械臂、机器人、协作臂、自动化工具中。

按照维度,力矩传感器分为:

| 类型 | 感知内容 | 又称 | 应用场景 |

|---|---|---|---|

| 1维 | 单轴扭矩 | 单轴传感器 | 控制电流反馈、关节电机过载保护 |

| 3维 | X/Y/Z 三方向力 | 三轴力传感器 | 简单抓取、上下负载识别 |

| 6维 | X/Y/Z 力 + Mx/My/Mz 力矩 | 六轴F/T传感器 | 柔顺控制、动态行走、灵巧操作 |

在实际的机器人关节设计中,出于成本、体积、可靠性和控制系统复杂度等多方面的考虑,绝大多数旋转关节组件并不会直接集成力矩传感器。力矩传感器虽然能够直接测量关节输出的实际力矩,但其价格贵、结构复杂、易受干扰且维护成本高。因此,行业内普遍采用一种“折中方案”来实现对关节输出力矩的估算。

这种方案的核心思路是:利用电机电流、编码器数据和运动学/动力学模型,间接推算出关节的输出力矩。具体流程如下:

- 电机电流采集:通过驱动器或控制板实时采集电机的电流数据。由于电机的输出力矩与电流成正比(受电机参数影响),电流可以作为力矩的基础估算依据。

- 编码器数据采集:通过编码器获取电机轴或关节轴的实时位置和速度信息。这些数据不仅用于闭环控制,也为后续的力矩推算提供必要的运动状态参数。

- 运动学/动力学模型变换:结合机械结构的运动学和动力学模型(如齿轮传动比、并联/串联结构的雅可比矩阵、摩擦补偿等),将电机侧的力矩(由电流推算)通过模型变换,推算到关节输出端,得到实际的关节输出力矩。

- 输出力矩估算:最终,系统根据上述数据和模型,实时估算出每个关节的输出力矩,用于控制、保护和状态监测等功能。

以灵犀X1为例,其开源项目 agibot_x1_infer 的源码中可以看到,系统正是采用了“电机电流 + 编码器数据 + 运动模型 → 推算输出力矩”的主流方案。在其关节驱动与传动相关的代码实现中,

- 首先采集电机的电流(或力矩估算值)和编码器数据,

- 然后通过一系列运动学/动力学变换,将这些数据映射到关节输出端,

- 实现了无需力矩传感器的力矩估算与反馈控制。

这种方案在保证成本可控和系统可靠性的同时,也能满足大部分机器人应用对力矩估算的需求,因此被广泛采用。

2 线性关节

在线性关节中,相比于旋转关节的“角度输出”,其目标是实现“直线位移”。它广泛应用于人形机器人中的足底弹性结构、膝关节高度调节、躯干伸缩、头部升降、手臂前后伸缩等部位,比如以特斯拉 Optimus为例线性关节的数量:大臂1个线性 * 2,小臂2个线性 * 2,大腿2个线性 * 2,小腿2个线性*2,一共14个线性关节。

人形机器人的线性关节多采用行星滚柱丝杠作为核心传动机构,把电机旋转运动转换为直线运动。根据其内部驱动形式不同,主要可分为两种结构配置:

- 一种为传统方式,行星滚珠丝杠在传动过程中,电机驱动主丝杠做旋转运动,带动滚珠自传和沿主丝杠轴线做公转,同时相对于主丝杠做直线运动,使得螺母做直线运动。这种方式结构简单、成本较低,常用于对尺寸要求不高的工业设备、自动化平台、电动推杆或部分早期机器人系统中。

- 另一种为反向结构(也就是下图Telsa中所示的反向滚柱丝杠),电机驱动螺母旋转,中心丝杠实现直线输出。该结构支持电机、滚柱丝杠、编码器、力传感器等关键部件的同轴集成,极大节省了轴向空间,提升了系统紧凑性与模块化水平,已成为人形机器人线性关节的主流选择

行星滚珠丝杠,其的结构图如下:

典型的人形机器人的线性关节结构如下:

【后端盖】

- 封闭壳体后端,集成外部连接接口(如电源、CANFD / EtherCAT 通信口、烧录口、USB 调试口)

- 起连接通路、防护、结构闭合等作用,部分型号带有 EMI 滤波和过压保护电路

- 非主动部件安装位置,主 PCB 通常安装在壳体侧壁

【驱动电机】

- 无框无轴电机,定子固定在壳体内部,不参与旋转

- 转子安装在螺母外壳上,驱动螺母整体旋转

- 无输出轴设计,便于与丝杠同轴集成,结构紧凑

【电机轴编码器】

- 安装在转子轴一侧,用于实时测量螺母的旋转位置

- 提供高精度位置 / 速度 / 电流反馈,实现三环闭环控制

- 通常为磁编码器或集成霍尔编码器,支持绝对 / 增量信号输出

【反向滚柱丝杠】

- 采用行星滚柱结构,丝杠螺旋齿精度高,承载能力强

- 电机转子带动螺母外壳旋转,内部滚柱沿丝槽滚动

- 中心丝杠被轴向推出,实现线性位移

- 是整套机构中实际的“线性输出件”

【输出丝杆(输出轴)】

- 丝杆作为线性关节的执行输出件,从壳体一端伸出

- 与螺母刚性连接,通过丝杠旋转动作完成推拉伸缩

- 两端通过高精度轴承支撑,确保其轴向平稳往复运动

【导向与支撑结构】

- 常见为双滑轨或直线导套结构

- 抑制侧向晃动或偏移,保证输出直线精度

- 部分型号集成位置传感器,实现闭环位置反馈

相比较旋转关节,人形机器人的线性关节一般都会装力矩传感器:

- 线性关节通常需要配置力传感器

- 线性关节本质是执行线性推拉运动,力的反馈对控制精度和安全性非常关键。

- 力传感器(或力矩传感器)能直接测量作用在关节上的力,支持力控制、碰撞检测和柔顺控制。

- 线性关节的结构一般容易集成高精度的力传感器,比如集成在丝杠滑块或导轨处。

- 力传感器是实现“力-位置混合控制”、“力觉反馈”的关键。

- 旋转关节不一定需要力矩传感器

- 旋转关节有时依靠电机驱动电流(电流环)间接估算力矩,尤其在刚性机械结构下,电流反馈已能满足控制需求。

- 有些高端机器人关节会加装力矩传感器(关节力矩传感器或柔性元件力矩传感器),提高力控精度和灵敏度。

- 但很多旋转关节采用无力矩传感器设计,以简化结构和降低成本。

3 灵巧手

在具身智能机器人中,“灵巧手”不仅是末端执行器,更是体现操作能力与人形程度的关键部件。与简单夹爪不同,灵巧手具备多指、多自由度、联动控制、柔顺交互等能力,广泛用于抓握、交接、按键、交互等任务。

人形机器人灵巧手通常采用5指设计,内部集成微型电机、丝杠、减速器、传感器等部件:

- 【电机组件】:灵巧手通常采用微型电机(如空心杯电机或步进电机)驱动指节的屈伸动作。为了减小负载和增强响应,电机往往集中布置在掌部或指根部位,通过直连、腱索或滑轮传动的方式输出力矩。这种布置在保障控制精度的同时,也兼顾了重量分布与整体紧凑性。

- 【减速组件】:电机输出一般需要配套减速机构,以实现更高的扭矩与控制精度。常见设计将微型行星减速器或蜗轮结构嵌入电机模组或掌部空间中,构成一体化驱动模块。这种方式能有效提升动力密度,减小多自由度结构间的干涉,提高手指控制的稳定性。

- 【直线执行器】: 在部分灵巧手中,尤其是模拟人类屈指运动或夹爪闭合动作时,广泛采用电机+丝杠的线性驱动结构,将旋转运动转化为指节的直线拉合。该结构便于力控集成,能够精确调节张合距离,同时具备良好的机械刚性与回差控制能力。

- 【传感器系统】:现代灵巧手普遍集成多模态传感器,以支持更安全、更精细的交互任务。常见配置包括:

- 手腕处的六维力传感器用于整体接触力/扭矩检测,

- 指根或掌部的力矩传感器用于判断夹持状态,

- 指尖的触觉传感器(如压阻、电容、光纤)实现微弱接触感知,

- 各关节处的编码器或霍尔传感器提供闭环控制的实时位置反馈。

- 【控制器与通信】:由于结构紧凑且自由度较多,灵巧手通常在掌部集成小型驱动控制板与传感融合模块,并通过CAN、EtherCAT 或 UART 总线与机器人主控系统通信。部分高端系统还支持手部局部自治控制,使灵巧手具备一定独立执行策略的能力。

- 目前许多高自由度灵巧手采用了腱索驱动方案,即电机安装在掌部或手腕,驱动“钢丝绳”或柔性腱索穿过掌部骨架、指根部,最终拉动手指各指节运动。

3.1 以shadowrobot Dexterous Hand为例描述机械手结构

Shadow Dexterous Hand 是一款高度仿生的灵巧机械手,结构设计与感知能力力求逼近人手运动特性。该系统集成了20 个电机驱动单元,包括拇指(5 个电机)、食指/中指/无名指(各 3 个)、小指(4 个,耦合控制)以及手腕 Pitch/Yaw(2 个),覆盖了 24 个自由度(DOF)。所有控制系统集中布置于掌部(Palm)内部,集成有:

- EtherCAT 主站控制器(负责全手通信、协调)

- 两个 CAN 转换模块(CAN0、CAN1,分别连接两个 10 电机从站)

- 本地 SPI 通信接口(负责指尖/关节的力觉与位置感知)

该控制器通过 EtherCAT 主站连接 PC,由 PC 发送高层运动命令与控制参数(如 PWM、Torque、Position、Trajectory 等)。

3.2 shadowrobot机械手的电机

对于Shadow Dexterous Hand 在运动手上,每个自由度都由安装在前臂框架上的二十个电机阵列驱动。每个电机驱动两条肌腱,实现拉/拉控制。力传感器集成在电机处的肌腱中,用于提供柔顺运动。每对肌腱将一个电机连接到一个关节。每个电机均由 Hand PC 管理,并完全由板载电子设备控制。

- 小型电机(Small Motors) :所有手指关节和大多数拇指关节均使用十六个小型电机。(电机型号:Maxon 118608)

- 大型电机(Large Motors) :两个腕关节以及拇指关节 4 和 5 使用四个大型电机。(电机型号:Maxon 110151)

每个 Motor Unit 都集成了完整的控制与感知模块:包括用于闭环控制的电流驱动器、用于精准力控的力矩传感器、用于检测关节状态的编码器或霍尔角度传感器,以及基于 CAN 或 EtherCAT 的通信接口,可视为一种“微型一体化执行器”,这和旋转关节和线性关节类似。

4 电池和结构件

4.1 电池

在人形机器人中,除了关节驱动器、传感器和大脑控制单元外,电池和结构件构成了整个系统的“能量核心”与“物理骨架”,它们直接影响机器人续航、运动性能、重心稳定性与机械强度。

为了支撑几十个电机的协同动作、感知系统的高频运行以及中央控制的持续计算,人形机器人通常采用高能量密度的锂电池,如 NCM811(三元锂)或 Li-Po(聚合物锂电),以实现轻量化与高能效的最佳平衡。

4.2 结构件

从工业设计与机械结构角度出发,结构件(structure parts)主要承担的是:

- 机械支撑与保护作用(如外骨架、壳体);

- 质量分布与重心控制(如载电池/主控板的中轴框架);

- 部分走线通道或接口平台(如支架上开孔、卡槽);

人形机器人内部结构普遍采用「中空承力骨架 + 模块化安装接口」:

- 主骨架:多采用中空型材/板材拼装结构,为控制器、电缆、电池预留走线空间;

- 关节模块化:旋转关节、线性关节等执行器均封装为独立模组,安装接口标准化;

- 壳体组合:外部壳体由可拆卸结构构成,便于更换、升级或维护。

5 布线

各关节节点采用菊花链总线方式连接到DCU控制器,然后基于EtherCAT接口连接上位机,也就是计算中央域控制器。

- 菊花链(Daisy Chain)是一种常见的物理连接方式,指的是:一根主线(数据线/电源线)依次穿过每个节点(如关节、模块),每个节点有“进”和“出”两个接口,主线从一个节点的“进”口进入,从“出”口出来,继续连接下一个节点,依次串联下去。

- 在每个节点(关节)处,主线分出一支,连接到该节点的驱动板/控制器,实现数据通信和供电。

以灵犀X1开源资料为列描述整体布线:灵犀X1电源线和数据线通常集成在同一个接口/线束上。物理上,电源线和数据线都采用“菊花链”方式串联穿过每个关节,如上图所示电气上则是数据总线并联、供电并联。这样设计大大简化了布线,提高了系统的可靠性和可维护性。

智元灵犀X1 PowerFlow R系列执行器包含三款,分别为 PowerFlow R86-3, PowerFlow R86-2, PowerFlow R52。它们通过高度集成一体化的设计,将减速器、电机、电机驱动器进行整合优化,各模块结构紧凑,便于安装拆卸。PowerFlow R86-3采用了三级减速比(48:1),而PowerFlow R86-2则采用了二级减速比(16:1),PowerFlow R52减速方式也为行星减速器,采用了二级减速比(36:1)

上述介绍的Shadow Dexterous Hand也可以直接和DCU连接。

6 大脑:认知、决策与调度的中枢

在人形机器人的系统架构中,“大脑”涵盖了感知、决策、控制调度等多层次计算单元所组成的核心系统。它是整个机器人从“感知外界”到“做出动作”的中枢神经系统。

【上层计算单元】人形机器人通常配备多个嵌入式计算平台作为“大脑”,包括:

- 主计算单元(如 Jetson Orin、x86工控机、NVIDIA Xavier 或定制AI板卡);

- 实时域控制单元(RT-Domain Controller Unit, DCU),用于将高层轨迹或动作指令精细拆分为具体的电机控制指令;

- 边缘计算单元(用于本地处理视觉/深度/语音数据,提升响应速度);

- 这些平台通过ROS2、DDS或自研中间件完成高频低延迟的通信调度,统一调度来自全身各关节、传感器、摄像头、机械手等组件的状态反馈与动作执行。

【感知与环境建图】感知是“大脑”的输入,主要通过以下多模态传感器融合:

- 深度相机(如 Realsense D455、ZED 2i):获取空间点云、骨架结构等;

- 激光雷达(2D/3D Lidar):用于建图、障碍物检测、导航辅助;

- IMU + 力矩传感器 + 足底触觉模块:用于动态姿态估计、接触识别、平衡反馈;

- 麦克风阵列 / 语音识别:实现自然语言交互。

- 感知数据通过 SLAM / VO / GPT-Vision 系统融合为可理解的语义地图,用于后续路径规划与任务决策。

【路径规划与轨迹生成】“大脑”会根据当前地图、任务目标与环境状态,实时规划出一系列可执行的轨迹点:

- 全身路径规划(Whole-Body Planner):兼顾身体稳定性、目标可达性;

- 目标交互路径(Reach & Grasp Planner):结合语义理解+几何控制,如“去拿桌上的杯子”;

- 空间动作流(Motion Primitives):动态解码指令,例如“避开障碍同时行走与举手”。

【下肢控制】腿部运动控制具有高度非线性与多自由度耦合特性,传统控制法难以 胜任。因此,现代人形机器人通常采用基于强化学习(Reinforcement Learning, RL)的控制策略,如:

- PPO-based Locomotion Controller:在仿真中通过 reward shaping 学会自然行走;

- 中心模式生成器(CPG)融合策略:提升节律性与可控性;

- 轨迹跟随 + RL修正:高层规划给定目标轨迹,RL controller 对其执行微调以适应地面变化与外部扰动。

- 这些 RL 控制策略部署在腿部 DCU 内,接收高层轨迹点,通过训练好的 policy 网络实时输出每个关节的控制电压或力矩。

【上肢与手臂控制】相比下肢的节律性,手臂操作强调目标导向与操作灵巧度。近年来,大模型与模仿学习(Imitation Learning, IL)的融合,极大推动了手臂智能控制的发展。代表性算法包括:

- ACT(Action Chunking with Transformer):Meta 提出的动作分段+上下文建模方法;

- DP(Diffusion Policy):利用扩散模型从演示数据中学习高质量动作;

- Pi0、Helix(VLA Model):基于数百万模拟和真实抓取数据训练的大规模控制模型,实现从自然语言指令直接生成操作动作。

- 这些控制策略输出结果通常是「关键帧序列」、「期望轨迹」或「空间位姿」,再由手臂 DCU 将其解析为多自由度电机控制命令。

【灵巧手控制】机械手(如 Shadow Hand、Allegro、Tendyne)通常拥有 20~26 个自由度,但由于体积限制、传动复杂,无法为每个自由度都配备独立电机。为此,灵巧手控制往往结合以下技术:

- 拉索张力耦合 + 局部控制器(如 PID or LQR);

- 高精度角度/力传感器反馈,如霍尔传感器、关节 F/T 传感器;

- 抓取策略网络(如 ContactGraspNet、DexGrasp)从视觉估计抓取点;

- 模仿学习与闭环控制结合,实现细腻力控与手指协同。

大脑的算法之间通过强大的中间件调度,共同完成机器人的全身控制,如下图所示: