测量电子元器件表面温度的方法有两种:

②使用辐射温度计或测温仪等测量物体表面辐射出来的能量。

不过在现实中,测量已安装在电路板上的各元器件的表面温度时,多使用①中的热电偶方法,所以在这里我们将介绍一下使用热电偶测量表面温度时的相关要点。

热电偶的种类

热电偶(IEC标准热电偶)分为很多种类,用B、R、S、N、K、E、J、T、C型等符号来表示。每种热电偶都都其可测量的温度范围和特性特点。下表中列出了K型和T型热电偶的特点,这两种通常多用于测量电子元器件和设备等的温度。

为了更大程度地减少从热电偶的散热量,在本文中使用了K型热电偶。

此外,我们选用了本身容差很小的一等标准热电偶和AWG38(JEDEC标准推荐使用AWG36~40)导线。

热电偶的固定方法

测量表面温度时,热电偶的固定方法和导线的处理会影响测量结果。尽量减少热电偶固定方法带来的影响是非常重要的。

热电偶的固定方法:粘贴方法

将热电偶的测量端(连接端)固定到IC等封装上的方法有两种:①使用聚酰亚胺(PI)胶带等;②使用环氧树脂粘结剂。JEDEC推荐使用环氧树脂粘结剂的方法。

热电偶的固定方法:导线的处理

除了热电偶测量端(连接端)的固定方法外,导线的处理也会影响测量结果。导线需要沿着封装本体敷设到PCB。这种走线方法具有“减少导线散热带来的热电偶连接处的温降”的效果。这一点在JEDEC Standard中也作为一种布线技巧有提及。也就是说,如何更大程度地减少热电偶的散热量,是准确测量表面温度的关键。

热电偶测量端的处理

热电偶是通过使两种不同类型的金属线接触,来发挥温度传感器的作用。偶尔可以看到将导线扭在一起,在使之相互接触的状态下使用的情况。虽然这种状态也可以测量温度,但要想更准确地测量温度,还是需要焊接测量端,这是基本要求。

要想准确地测量温度,需要尽量减少热电偶的散热量。如果测量端处于扭曲状态,多余的部分会散发热量,从而会使测得的实际温度降低。为了尽量减少散热量,应尽量减小接头部位,而焊接则是最好的方法。

热电偶的安装位置

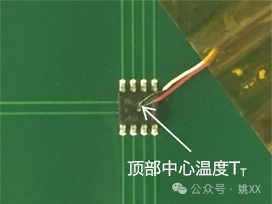

TT的定义为“封装顶部中心的温度”,因此热电偶的安装位置确定为封装顶部中心,需要将热电偶的测量端(连接端)正好安装在那个位置。如果实际安装位置不同,TT值就会发生变化。下图是对封装表面的温度分布进行仿真的结果。由于封装密封树脂的热导率为0.3~1W/mk左右,因此即使是毫米级的偏差,也会造成温度差异。下面的表格中列出了图像上A~E点的温度。

热电偶的影响

我们多次提到,在测量半导体元器件的封装表面温度时,需要尽量减少热电偶的散热量。在本文中,我们将以实验结果为例,来看看热电偶散热带来的实际影响有多大。

下表是使用Φ 0.1mm的K型和Φ 0.3mm的T型两种热电偶,对0.8×1.6×0.6t mm这种非常小的封装和6.5×9.5×2.5t mm这种封装的半导体器件,进行温度测量,并获得热阻θJA值的测试结果汇总。电路板分别使用了1层和4层两种类型。

从表中可以看出,同样的比较对象,当热电偶的线径不同时,用线径较大的热电偶测得的热阻较小,即线径越大散热量越大,最终导致测得的热阻值变小。

此外,还可以看出,半导体元器件的封装越小,这种趋势越明显,影响程度越大。因此,当半导体元器件的被测封装较小时,应特别注意,要尽可能地降低热电偶的散热影响,这一点是非常重要的。

声明:资料来源于“ROHM”,如有侵权,请联系删除。