非球面度描述的是一个非球面光学表面与其“最接近比较球面”之间在径向(沿表面法线方向) 的几何偏差。它不是指整个透镜的矢高,而是差值。

我们可以从两个维度来理解它:

1. 核心定义与数学表达

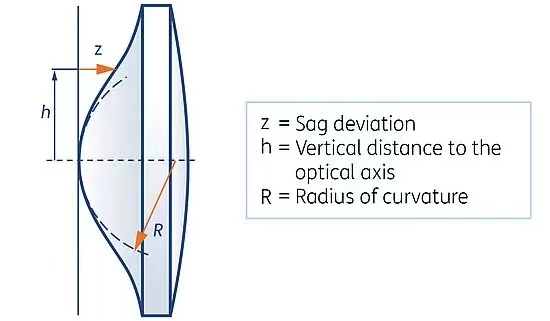

最接近比较球面:这是一个与待测非球面在顶点和边缘接触(或通过最小二乘法拟合)的球面。它是衡量非球面“偏离球面程度”的基准。

非球面度:非球面轮廓上任意一点到该比较球面的法向距离(或矢高差)。通常用峰谷值来表示。

- PV 非球面度:在整个有效孔径内,非球面与比较球面之间的最大正偏差与最大负偏差的绝对值之和。即

PV = |最大凸起| + |最大凹陷|。这是最常用、最直观的指标。 - RMS 非球面度:偏差值的均方根,更能反映整体的偏差水平,对局部突变不那么敏感。

简单来说,非球面度回答了这个问题:“为了把这个球面磨成我们需要的非球面,最多需要去除(或增加)多少材料?”

2. 关键特征:斜率与曲率变化

非球面度的“难度”不仅在于PV值的大小,更在于其变化率。

局部斜率:非球面度曲线的一阶导数。斜率越大,意味着表面倾斜度变化越剧烈。这直接影响加工时刀具的进给和检测时探针/光束的跟踪能力。

局部曲率:非球面度曲线的二阶导数。曲率变化大,意味着表面弯曲程度变化快,对加工刀具的形状和检测干涉图的条纹密度有极高要求。

高非球面度往往伴随着大的斜率变化,这才是真正的挑战所在。

非球面度对光学加工难度的影响

大家都知道,非球面镜片好用,但是也贵。

但是你知道它为什么贵吗?

其中很关键的一点就来自于非球面度,它是决定加工方法、成本和周期的核心参数。

1. 材料去除量与加工效率:

PV值大:意味着需要去除更多的材料才能从毛坯球面达到目标非球面。这增加了粗加工和成型的时间。

斜率/曲率变化大:为了精确跟随表面形状,机床的轴向(Z轴)运动加速度和精度必须非常高。普通球面机床无法满足要求,必须使用超精密慢刀伺服或快刀伺服车床,这些设备极其昂贵。

2. 对加工工艺的挑战:

刀具干涉:对于高斜率区域,如果刀具的刀尖圆弧半径过大,会发生干涉,无法加工出正确的形状。必须使用更小、更锋利的金刚石刀具,但刀具磨损也会加快。

亚表面损伤:剧烈的材料去除和形状变化容易在亚表面引入裂纹或应力,影响最终面形精度和强度。

工艺链复杂化:高非球面度透镜往往需要更精细的工艺链:超精密车削(或磨削) -> 精密抛光 -> 磁流变抛光/离子束修形。后两道工序用于修正中高频误差,但其修正能力对于超高斜率区域也存在极限。

总之吧,非球面度(尤其是局部斜率)越高,对加工设备的动态性能、刀具、工艺策略的要求就呈指数级增长,导致加工时间更长、良率降低、成本急剧上升。

非球面度对光学检测难度的影响

既然能加工出来,当然还需要检测出来,“无法检测,即无法制造”。

检测是非球面加工中的另一大瓶颈。

1. 非零位检测的挑战(如轮廓仪/三坐标测量机):

探针跟踪误差:测量时,探针必须垂直跟踪表面。高斜率区域要求测量机具有极高的动态跟随性能和角度探测能力,否则探针会“爬坡”失败或产生侧向力导致误差。

测头半径补偿:探针球头有一定尺寸,需要进行复杂的3D半径补偿才能得到真实面形,在斜率大的区域,补偿算法的精度直接影响结果。

2. 零位干涉检测(首选,但受限制):

需要零位补偿器:为了将非球面波前转换为易于干涉仪测量的球面波前,必须设计并制造高精度的计算机生成全息图或折射式补偿器。

非球面度与CGH设计难度:

PV值大:要求CGH上的环形条纹更密集,对CGH的刻写分辨率(线宽)提出挑战。

斜率大:会导致衍射级次间的串扰,降低测量信噪比和精度。斜率过大时,可能无法设计出可用的CGH。

补偿器本身的误差:CGH的制造和装调误差会直接带入测量结果。对于高非球面度,补偿器本身可能成为误差主要来源。

条纹密度:即使使用补偿器,高非球面度区域的残余条纹在干涉仪中可能仍然过于密集,超过探测器的分辨率(奈奎斯特极限),导致无法解相。

3. 子孔径拼接干涉的局限:

虽然可以避免高密度条纹问题,但拼接精度严重依赖于重叠区域的配准。高非球面度(高斜率)区域的特征点少,配准难度大,容易引入拼接误差。

非球面度越高,对检测仪器的性能要求越高,同时迫使检测必须依赖于更复杂、更昂贵、且本身会引入误差的零位补偿装置。

检测的不确定度增大,反过来又给加工闭环反馈控制带来困难。

给光学工程师的设计建议

一个优秀的光学工程师在设计非球面透镜时,必须在光学性能和可制造性/可检测性之间取得平衡。

不能一味的追求光学效果,而忽略了加工难度。

优化设计:在满足系统光学性能要求的前提下,通过优化,尽量选择非球面度更小、斜率变化更平缓的非球面系数解。

有时稍微妥协一点理论像差,可以极大降低制造成本和风险。

非球面度作为设计约束:可以将最大PV非球面度和最大局部斜率作为优化变量中的约束条件。

加工与检测协同设计:在设计初期,就与加工和检测工程师沟通,评估现有工艺能力能否实现。对于极高非球面度的设计,可能需要考虑:

- 使用更高性能的加工设备(如FS)。

- 采用更复杂的检测方案(如高精度轮廓仪+拼接)。

- 甚至考虑将单个高非球面透镜拆解为两个或多个低非球面度透镜的组合。

非球面度是衡量非球面表面与球面偏离程度的几何量,其峰值和变化率共同构成了光学加工与检测的“难度系数”。

它像一座桥梁,连接着光学设计理论与工程实践。

深刻理解非球面度,有助于你在设计中做出更明智的权衡,从而开发出既高性能又具备量产可行性的光学产品。